Wdrożenie systemu RTLS w fabryce Volkswagena w Poznaniu- case study

Wdrożenie systemu RTLS w fabryce Volkswagena w Poznaniu

Dzięki systemowi możliwe jest automatyczne wysterowanie wkrętarki po wejściu pracownika do auta bez konieczności skanowania numeru identyfikacyjnego auta. Powoduje to obniżenie czasu pracy pracownika i polepsza warunki pracy dla pracowników poprzez wyeliminowanie uciążliwego skanowania auta. System umożliwia sprawdzenie pozycji auta na całym montażu dzięki umieszczeniu taga na dachu auta i za pomocą specjalnych anten, wykrywających informację na odpowiedniej częstotliwości.

Główny cel klienta: Poprawienie ergonomii pracy oraz efektywności pracowników na linii, skrócenie czasu cyklu operacji na stanowiskach pracy.

Pośredni cel klienta: Uniemożliwienie pracownikowi wykonywania niewłaściwych operacji na danym stanowisku pracy poprzez pełną kontrolę nad jego narzędziami pracy.

Opis realizacji:

W procesie produkcyjnym występuje wiele narzędzi wspomagających produkcję samochodów, nad którymi kontrolę mają pracownicy linii produkcyjnej. Mówimy tutaj np. o wkrętarkach automatycznych, manipulatorach do montowania kokpitów i frontów w aucie. W zależności od doświadczenie pracownika, jego kondycji psychofizycznej może dochodzić do pomyłek i niewłaściwych operacji przy użyciu tych narzędzi. Przed wdrożeniem systemu RTLS pracownik z linii miał możliwość wykonania np. niewłaściwych połączeń śrubowych w aucie, co mogło skutkować problemami w eksploatacji auta w przyszłości. W skutek zastosowania systemu RTLS znacząco ograniczono problemy procesowe „śledząc” narzędzie pracy pracownika i dając mu odpowiednie uprawnienia we właściwym momencie cyklu produkcyjnego.

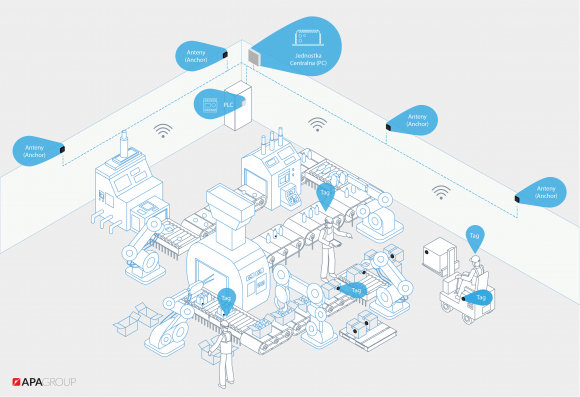

Jak to działa i co to jest system RTLS?

RTLS (Real-time locating systems) – czyli system pozwalający na lokalizację, identyfikację i nadzór obiektu w czasie rzeczywistym. Śledzenie może odbywać się w dowolnym zakładzie produkcyjnym zarówno w środowisku zamkniętym i otwartym pozwalając na optymalizowanie każdego procesu produkcyjnego. Poprzez „śledzenie” pracownika lub jego narzędzia pracy mamy pełną kontrolę nad procesem nadając uprawnienia w zależności od lokalizacji pracownika/narzędzia. Do zbudowania takiego systemu potrzebujemy etykiety (tagi) emitujące sygnały ultra szerokopasmowe (UwB), sensory oraz oprogramowanie. Sygnał UwB mogą być rozróżniane z punktu widzenia sygnału bezpośredniego i odbicia poprawiając dokładność lokalizacji nadzorowanego obiektu w stosunku do standardowych zakresów częstotliwości, pozwalając na dokładność 30cm w lokalizacji obiektu w procesie produkcyjnym. Zasięg takiego systemu jest nieograniczony z racji komórkowej struktury działania sensorów. System RTLS może być stosowany w wielu branżach przemysłowych oraz wszędzie tam gdzie celem nadrzędnym jest monitorowanie obiektów w tym ludzi.

Jakie korzyści uzyskał klient po wdrożeniu RTLS ?

Projekt został wdrożony w branży motoryzacyjnej na spawalni oraz montażu. Śledzenie aut (tag zamontowany na dachu auta) oraz narzędzi (tag zamontowany na wkrętarce lub manipulatorze) pozwoliło lepiej kontrolować proces oraz znacząco poprawiono ergonomię pracy operatora. Teraz pracownik podchodząc do auta z wkrętarką nie musi już skanować barcode auta co znacząco zmniejsza czas cyklu i ergonomię operacji. System „widzi” do jakiego auta wszedł operator i z automatu może wysterować odpowiedni program wkrętarki dostosowany do modelu auta, w którym znalazł się operator. Gdy operator wyjdzie ze strefy auta to automatycznie wkrętarka przestaje działać co uniemożliwia fałszywe skręcenie poza autem.

Śledzenie auta na linii pozwoliło wyeliminować szereg kamer, czytników barcode oraz tracking danych . Teraz gdy auto wjeżdża np. strefę stacji zrobotyzowanej programy dla robotów są wysterowane przy użyciu danych z RTLS a nie jak wcześniej z kamer/skanerów. Uniezależniamy się od czynników obniżających skuteczność działania skanerów barcode w cyklu produkcyjnym (złe światło, źle wydrukowana naklejka). Dane z RTLS są pewne i zawsze przychodzą na czas. Inwestycja w system zwraca się bardzo szybko ponieważ klient ponosi główny koszt na początku a późniejsze rozbudowy o nowe punkty pobierania danych sprowadza się do dołożenia nowych anten do śledzenia a cała infrastruktura już jest gotowa. Czas przestojów gdy skaner nie odczytał danych z auta też znacząco wpływają na korzyść zastosowania systemu RTLS. Gdy system RTLS działa w zakładzie produkcyjnym nie ma już konieczności stosowania drogich systemów do odczytu numery identyfikującego produkt (kamery, skanery i in.).

Jaki sprzęt jest potrzebny?

Do stworzenie działającego systemu potrzebujemy :

- tagi (różne rozmiary uzależnione od śledzonego obiektu)

- anteny, czyli sensory które odbierają impulsy UWB od tagów

- maszyna robocza, na której powstanie aplikacja zbierająca dane z sensorów

- PLC, do odbierania danych z aplikacji i sterowania urządzeniami produkcyjnymi

- infrastruktura sieciowa

Więcej case study oraz inspiracji: https://www.apagroup.pl/catalog/realizacje-wszystkie

Autor: Filip Wierzchowski, Project Manager, APA Group

Duże linie myjące: zintegrowane systemy dla wymagającej produkcji

Nowy model myjni przemysłowej NOYEN: Dlaczego warto zainwestować w kompaktowe rozwiązanie mycia detali

Nowy Prezes Związku Browary Polskie

Więcej ważnych informacji

Jedynka Newserii

Jedynka Newserii

Jedynka Newserii

Jedynka Newserii

Konsument

Polacy nie korzystają z hossy trwającej na warszawskiej giełdzie. Na wzrostach zarabiają głównie inwestorzy zagraniczni

Od października 2022 roku na rynkach akcji trwa hossa, nie omija ona także warszawskiej giełdy. Mimo to inwestorzy indywidualni odpowiadają zaledwie za kilkanaście procent inwestycji, a o wzrostach decyduje i na nich zarabia głównie kapitał z zagranicy. Widać to również po napływach i odpływach do i z funduszy inwestycyjnych. Zdaniem Tomasza Koraba, prezesa EQUES Investment TFI, do przekonania Polaków do inwestowania na rodzimej giełdzie potrzeba zysków z akcji, informacji o tych zyskach docierającej do konsumentów oraz czasu.

Polityka

Obowiązek zapełniania magazynów gazu w UE przed sezonem zimowym ma zapewnić bezpieczeństwo dostaw. Wpłynie też na stabilizację cen

Unia Europejska przedłuży przepisy z 2022 roku dotyczące magazynowania gazu. Będą one obowiązywać do końca 2027 roku. Zobowiązują one państwa członkowskie do osiągnięcia określonego poziomu zapełnienia magazynów gazu przed sezonem zimowym. Magazyny gazu pokrywają 30 proc. zapotrzebowania Unii Europejskiej na niego w miesiącach zimowych. Nowe unijne przepisy mają zapewnić stabilne i przystępne cenowo dostawy.

Infrastruktura

Gminy zwlekają z uchwaleniem planów ogólnych zagospodarowania przestrzennego. Może to spowodować przesunięcie terminu ich wejścia w życie

Reforma systemu planowania i zagospodarowania przestrzennego rozpoczęła się we wrześniu 2023 roku wraz z wejściem w życie większości przepisów nowelizacji ustawy z 27 marca 2003 roku. Uwzględniono w niej plany ogólne gminy (POG) – nowe dokumenty planistyczne, za których przygotowanie mają odpowiadać samorządy. Rada Ministrów w kwietniu br. uchwaliła jednak ustawę o zmianie ustawy z 7 lipca 2023 roku, a jej celem jest zmiana terminu obowiązywania studiów uwarunkowań i kierunków zagospodarowania przestrzennego gmin na 30 czerwca 2026 roku. Wskazana data może nie być ostateczna z uwagi na to, że żadna z gmin nie uchwaliła jeszcze POG.

Partner serwisu

Szkolenia

Akademia Newserii

Akademia Newserii to projekt, w ramach którego najlepsi polscy dziennikarze biznesowi, giełdowi oraz lifestylowi, a także szkoleniowcy z wieloletnim doświadczeniem dzielą się swoją wiedzą nt. pracy z mediami.

.gif)

|

| |

| |

|